垃圾渗滤液有机物资源化利用途径研究

发布日期:2025-05-23 作者:环境工程 点击:

导语:垃圾渗滤液是一种难处理的高浓度有机废水,其所含污染物的资源化利用被认为是垃圾渗滤液处置的重要研究方向。

本文从垃圾渗滤液有机物组分出发,重点综述了通过萃取法、吸附法、膜法、沉淀法、离心法等方式直接回收,以及通过厌氧发酵法、电化学法、物理化学法、生物转化法等方式间接回收垃圾渗滤液中有机物的资源化研究进展,讨论了垃圾渗滤液有机质回收的必要性及技术可行性。

在此基础上,结合工程应用示范经验和教训,从经济性、技术可行性角度对垃圾渗滤液资源化利用途径和未来发展前景提出了建议。

在生活垃圾填埋、焚烧、堆肥等处理过程中,垃圾本身含有的水分、降水进入垃圾后增加的水分以及因堆存发酵而产生的水分渗出形成了垃圾渗滤液。目前,垃圾渗滤液处理工程化应用主要采用“生化法+膜法”工艺,产水可达到 GB/T 18920—2020《城市污水再生利用城市杂用水水质》要求。然而,该工艺会产生一定量的生化污泥,同时产生 13%~50% 的膜浓缩液。污泥和膜浓缩液由于含盐量高、重金属离子浓度高,无法通过堆肥等途径进行无害化处置。因此,垃圾渗滤液处理工艺的进一步探索具有重要意义。

近期的垃圾渗滤液处理研究中,越来越多的研究者将重点放在污染物的资源化回收。与常规的去除垃圾渗沥液污染物的工艺路线相比,污染物资源化回收工艺路线具有可有效去除污染物、有利于缓解天然资源日趋紧张的状况、有助于温室气体排放的控制和生态系统的保护等优势。目前关于垃圾渗滤液资源化利用的研究,主要针对氨氮、磷的回收,对于有机物资源化利用的研究较少。

本文从垃圾渗滤液中有机物组分出发,重点综述了垃圾渗滤液中有机物资源化利用的工艺研究进展,对相关技术的工程化应用可行性进行分析,并对垃圾渗滤液资源化利用前景提出展望。

一、垃圾渗沥液中有机物的组成

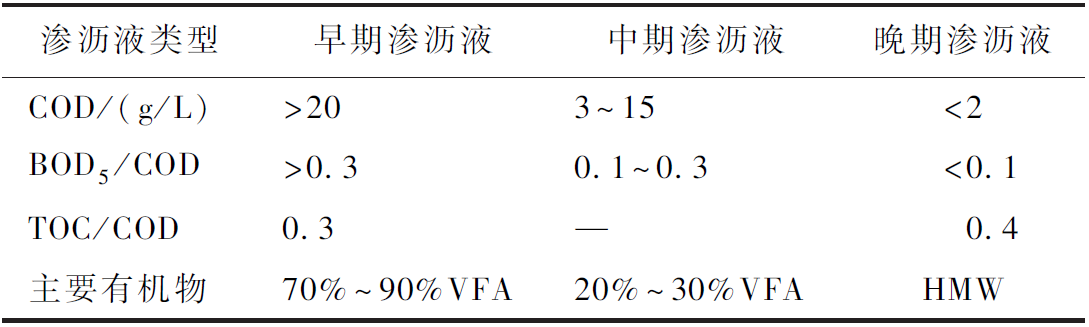

目前,生活垃圾处置方式以卫生填埋和焚烧为主。其中,卫生填埋实现了垃圾的长期厌氧发酵,垃圾渗沥液性质随填埋时间的延长有明显变化。在 Baig 等的研究中,垃圾渗沥液的龄期可分为 3 个阶段:早期渗沥液(填埋时间<5 a),中期渗沥液(填埋时间 5~10 a),晚期渗沥液(填埋时间>10 a),其有机物含量如表 1 所示。早期渗沥液 COD 浓度在 20000 mg/ L 以上,可生化性比例较高,有机物以挥发性脂肪酸(volatile fatty acids,VFA) 类物质为主。

随着填埋时间的增加,垃圾渗沥液中有机物浓度逐渐降低,且可生化性也不断下降,VFA 类物质在填埋厌氧环境下被消耗,有机物以腐植酸和黄腐酸等高分子有机物(high molecular weight humic and fulvic-likematerial,HMW)为主。Song 等研究了中国南方、北方不同龄期垃圾渗沥液特征,并对中国、美国、日本、哥伦比亚、印度等国家晚期垃圾渗沥液特征进行了对比,结果与 Baig 等的研究结果基本一致,见表 1。同时 Song 等发现,垃圾焚烧厂中生活垃圾堆存时间较短,一般不超过 7 d,产生的“新鲜”渗沥液性质相对稳定。与填埋渗沥液相比,垃圾焚烧厂产生的渗沥液有机物浓度更高(60000~80000 mg/ L),可生化性更好(BOD5 /COD=0.45~0.5)。但由于发酵时间较短,VFA 类物质含量低于早期渗沥液。

Ren 等研究发现,在去除大部分易降解有机物(BOD5/COD<0. 1),并通过膜法进行浓缩后,焚烧厂渗沥液中同样存在大量腐殖质类物质(humus,HS)。

表1 不同填埋阶段产生的垃圾渗沥液中有机物特征

二、垃圾渗沥液中有机物资源化利用途径

垃圾渗沥液中有机物资源化利用途径包括直接和间接回收技术。直接回收是指将有机物以其在垃圾渗沥液中存在的形态提取回收;间接回收是指通过转化将有机物以其他形态或能量进行资源化回收利用。为保证有效性,本研究主要综述以实际垃圾渗沥液为原料开展的有机物回收的相关研究进展。

直接回收技术

1.VFA 回收技术

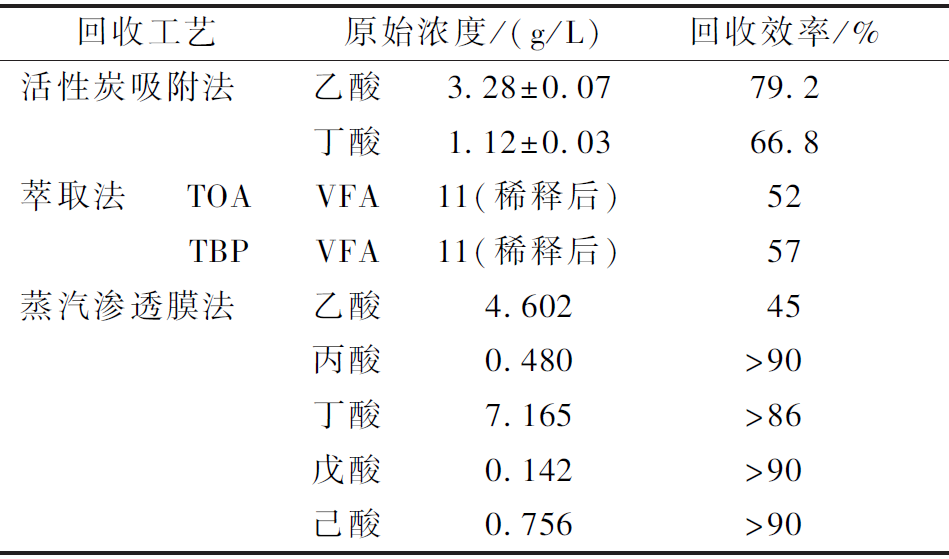

VFA 是工业生产的重要原料,目前主要通过石化材料合成制备。在减少化石燃料使用、降低碳排放的趋势下,从废水中提取 VFA 成为 VFA 生产的重要方式。填埋场早期、中期渗沥液或垃圾焚烧厂新鲜渗沥液水解酸化处理后均具有大量的 VFA 类物质。因此,将垃圾渗沥液中 VFA 类物质进行回收是实现垃圾渗沥液资源化的重要途径,同时可以降低有机污染物浓度,减少渗沥液处理成本,具有良好的应用前景。目前的研究中,对于渗沥液中 VFA 类物质的回收主要有吸附法、萃取法、膜法,如表 2 所示。

表2 不同工艺回收垃圾渗沥液中 VFA 效果

吸附法是通过吸附材料吸收、解吸过程实现 VFA 的回收。Talebi 等采用活性炭选择性吸附回收垃圾渗沥液中的乙酸和丁酸。吸附阶段对试验条件因素进行了优化,在活性炭用量为 19.79%(质量分数)、搅拌转速为 40.00 r/ min、搅拌温度为 9.45 ℃、接触时间为 179. 89 h、底物 pH 恒定为 3.0 的条件下,实现 88. 94% 的乙酸和 98. 53% 的丁酸吸附。在解吸阶段,对不同解吸方式(摇床、旋涡、水浴声呐和探针声呐)以及不同脱附剂(去离子水、异丙醇和乙醇)进行对比,发现以乙醇为脱附剂通过摇床(转速为 100 r/ min)从负载活性炭中提取乙酸和丁酸的回收率均处于较高水平。采用四级解吸装置回收吸附的 VFAs,以去离子水和乙醇作为解吸剂,最终可实现 2.54 g/L 乙酸和 0.71 g/L 丁酸的回收。

萃取法是有机物提取的常用方法。Begum 等采用液液萃取法对垃圾渗沥液中 VFA 进行了提取回收的研究。利用统计分析和响应曲面法优化工艺,研究了萃取剂和垃圾渗沥液中 VFA 浓度对萃取率、分配比和加载比的影响。在最优条件下,将 1 mol/L VFA 含量的垃圾渗沥液稀释至 0.2 mol/ L VFA 含量,以 29.3%的三辛基胺(TOA)和 36.2% 磷酸三丁酯(TBP)为萃取剂进行 VFA 回收,分别可实现 52% 和 57% 的萃取率。

膜法方面,Aydin 等采用以聚四氟乙烯-三辛胺(PTFE-TOA)膜为膜材的蒸汽渗透膜接触器回收垃圾渗沥液中的 VFA,乙酸回收率约为 45%,丙酸、丁酸、戊酸和己酸回收率超过 86%。同时发现,通过填充特定的萃取剂可以提高膜接触器的 VFA 选择性,其中 TOA 填充膜对戊酸和己酸具有高度选择性,对丁酸具有中等选择性,对乙酸选择性较低。

以上 3 种工艺对于垃圾渗沥液中 VFA 回收均具有良好效果,其中活性炭吸附法、蒸汽渗透膜法整体回收率超过 70%,且具备回收的选择性。然而 3 种工艺仍需进行进一步研究以实现扩大化应用和连续生产,主要有以下方面:

1)活性炭吸附法中活性炭活性衰减及再生情况需进一步研究;

2)垃圾渗沥液中污染物成分复杂,活性炭吸附法、萃取法对其他成分的吸附、萃取可能导致 VFA 回收纯度受到影响;

3)蒸汽渗透膜法中垃圾渗沥液对于膜污染及接触器连续运行情况需进一步研究。此外,对于合成模拟废水或其他废水中 VFA 的回收还有电渗析、离子交换等方法。但由于渗沥液中成分复杂,干扰因素较多,非垃圾渗沥液为原料的 VFA 回收技术还需进一步验证其可行性。

2.HS 回收技术

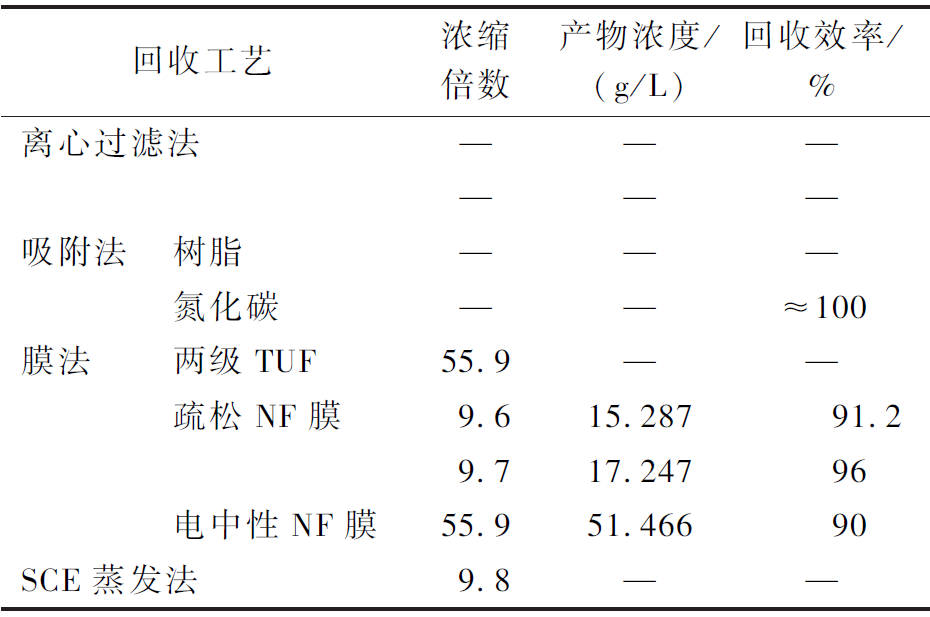

HS是有机物经微生物分解转化形成的胶体物质,主要包括腐植酸(humic acid,HA)和黄腐酸(fulvic acid,FA),具有良好的吸水保肥能力,对作物生长有良好的促进作用。垃圾渗沥液中 HS 难以通过生化法去除,目前一般通过膜法浓缩、化学氧化等方式处理,但均存在以下弊端:1)处理成本高;2)产生膜浓缩液、化学污泥等二次污染物。因此,如果将垃圾渗沥液中的 HS 分离出来,不仅有利于垃圾渗沥液处理,同时可实现 HS 的资源化回收。目前的研究中,垃圾渗沥液及膜浓缩液中 HS 的回收方法主要包括离心过滤法、吸附法、膜法和蒸发法等, 如表 3 所示。

表3 不同工艺回收垃圾渗沥液中 HS 效果

Liu 等在 pH 为 2 左右的条件下,通过 3000 r/ min 离心 30 min 后经过滤实现(1.38±0.26)g/ L 的 HA 回收。

Ahmed 等采用微滤及离心方法进行 HA 分离,在 pH 为 1.5、2.5 时 HA 回收量分别为(1510±1.5),(1451±1.5)mg/ L。

Huo、Zhang、Wu 等通过 XAD-8 树脂结合阳离子交换树脂法实现了 HS 的吸附,并将其分离为 HA 和 FA。Wang 等采用氮化碳对垃圾渗沥液中腐植酸进行选择性吸附,并进行了氮化碳对 NF 膜浓缩液中 HS 的选择性吸附性能的研究,HA 和 FA 的最大吸附量分别为 143.11,63.27 mg C/g,NF 膜浓缩液中腐殖质组分去除率最大可达到 100%。

Xu 等采用两级小孔径超滤膜法(tightultrafiltration,TUF)回收纳滤(NF)浓缩液中的 HS,并通过中试实验探究了压力、温度、pH 等参数对膜通量、有机物截除率及浓度、脱盐性能的影响,最终产物体积仅为 NF 浓缩液的 1.79%,其中有机物含量为 71590 mg COD/ L,HS 占比为 82.3%(HA 和 FA 分别为 22.6% 和 59.7%)。因此,该方法对 HS 有良好的提取效果,同时大大降低了产水中 COD 含量。但 TUF 对无机盐分离能力有限,尤其是含量最高的 Na+、K+、Cl- 等一价离子,这将影响其回收后的资源化利用。

Ye 等采用 NF 膜实现 HS 的回收并提高了脱盐率。采用疏松 NF 膜浓缩垃圾渗沥液以回收 HS,浓缩系数为 9.6 时,HS 浓度从 1735 mg/ L 增加到 15287 mg/ L,回收率为 91.2%,脱盐率为 85.7%。当以过硫酸盐为触发剂,将聚多巴胺-聚乙烯亚胺(PEI)络合物共沉积在疏松纳滤膜上后,回收浓度可达到 17247.1 mg/ L,回收率为 96.0%,脱盐效率达到 99.5% 。采用电中性纳滤膜可将腐植酸从 1756mg/ L 富集至 51466 mg/ L,富集倍数为 32.6 倍,腐植酸回收率为 90.0%,脱盐效率为 96.4% 。

Zhang 等采用浸没式燃烧蒸发(submergedcombustion evaporation,SCE)对垃圾渗沥液膜浓缩液实现了 9.8 倍浓缩,经高温浓缩后 HS 的总体芳香度明显提升。

此外,很多文献针对垃圾渗沥液回收的 HS 利用途径进行了探索,例如,在土壤重金属修复方面,垃圾渗沥液回收的 HS 对 Cu、Cd 等重金属表现出良好的络合能力;在制备液态肥方面,获得了符合国家标准的水溶性肥料,对植物生长具有良好的促进作用,具有较高的经济性。

尽管垃圾渗沥液中 HS 的回收已经有了大量研究,但工艺仍需完善,主要包括:

1)离心过滤法分离过程中需将 pH 降低至 2 以下,渗沥液处理时需再次调节 pH,该过程消耗酸碱引入大量无机离子,使渗沥液处理和 HS 的资源化利用变得更加困难。

2)吸附法由于吸附材料的吸附能力有限,大大限制了其工程应用;同时,吸附材料的再生能力也需进一步探索。

3)蒸发法将 HS 浓缩的同时也对金属离子进行了浓缩,而且并未实现无机盐与 HS 分离,HS 仍无法资源化利用。

4)膜法是 HS 分离回收的有效方法,但是因渗沥液中金属离子较高,HS 与金属离子络合造成明显的膜污染,严重影响膜组件的连续运行。

5)垃圾渗沥液回收的 HS 应用研究目前大多限于实验室阶段,工程化应用可行性仍需探索。

间接回收技术

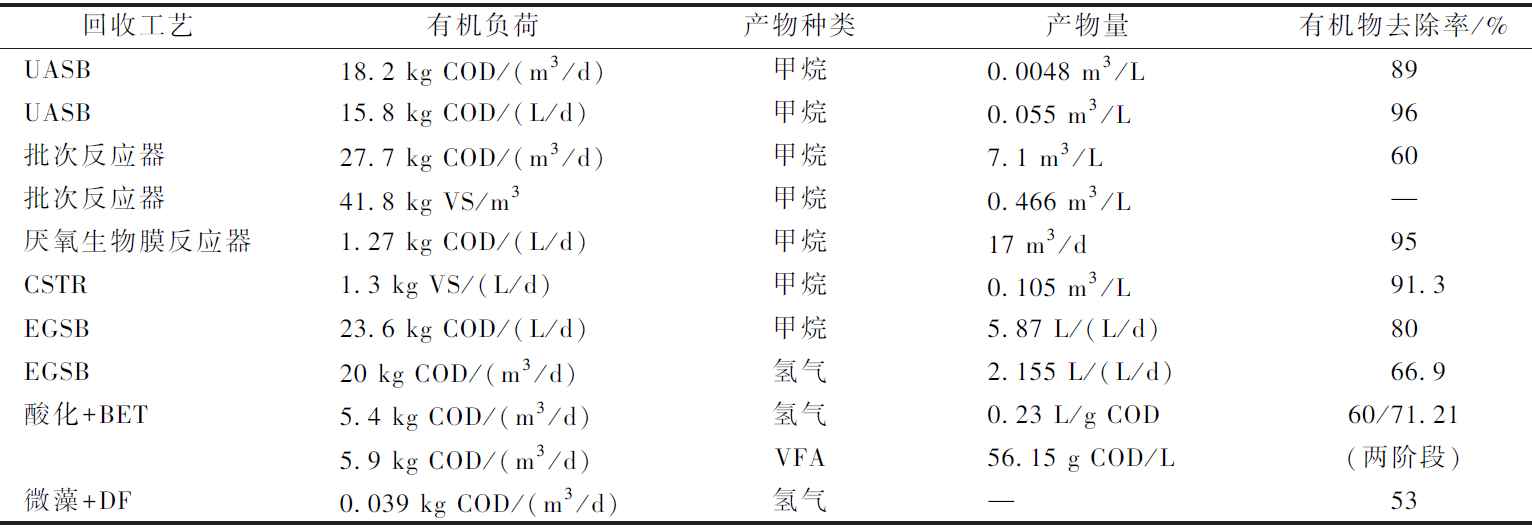

1.厌氧消化产甲烷甲烷

作为清洁能源可减少化石燃料的使用,因此厌氧消化(anaerobic digestion,AD)产甲烷被视为非常有效的有机物资源化利用方式,也是目前垃圾渗沥液处理最有效的方式之一。目前研究中厌氧反应器包括升流式厌氧污泥床(upflow anaerobic sludge bed,UASB)、上流式污泥床过滤器( up-flow blanketfilter,UBF)、膨胀颗粒污泥床(expanded granularsludge bed, EGSB)、内循环(internal circulation,IC)反应器、厌氧膜生物反应器( anaerobicmembrane bioreactor,AnMBR)、全混式厌氧反应器(completely stirred tank reactor,CSTR)等。厌氧消化产甲烷已形成完整的理论体系,总结各种厌氧反应器在不同的操作条件下垃圾渗沥液发酵产甲烷的情况。为最大限度增加甲烷产量,很多研究进行了厌氧前预处理实验,包括电化学、超声波、碱处理、混凝、纳滤、气提、吸附和光催化等方式。

研究表明,厌氧前的预处理有助于水解反应,可以提高可溶性 COD 含量,从而提高沼气产率。

尽管垃圾渗沥液厌氧消化产甲烷在工程中已广泛应用,然而实际生产中仍存在一些问题,主要包括:

1)垃圾渗沥液中含有大量氨氮,对厌氧消化微生物产生明显的氨抑制作用;

2)垃圾渗沥液中 Ca2+ 、Mg2+ 、NH4+ 、PO43- 等无机离子非常丰富,在厌氧过程中容易产生碳酸钙、鸟粪石等沉淀,附着在厌氧颗粒污泥表面造成厌氧菌群活力降低,同时造成反应器或管道堵塞;

3)厌氧微生物繁殖产生大量厌氧污泥,其污染物浓度高、成分复杂,处理困难;

4)产甲烷同时伴生一定含量的 H2S,需净化后才能进行利用,否则会对设备造成腐蚀,同时造成 SO2 超标排放;

5)厌氧前预处理需要考虑产生的效益与预处理的成本投入是否匹配。尽管以上问题对厌氧消化产甲烷的应用有影响,但短期内该工艺仍将是垃圾渗沥液有机物资源化的主流工艺。

2. 厌氧发酵产氢、产酸

垃圾渗沥液在厌氧发酵过程中,会经历水解、产氢产乙酸、产甲烷等阶段。若对中间过程进行有效控制,可利用有机物生产 VFA 和氢以实现资源化利用,该过程被称为暗发酵(dark fermentation,DF)。

Liu 等采用 EGSB 反应器连续运行进行垃圾渗沥液产氢实验,高产氢率阶段仅维持 10~30 h,添加磷酸盐后延长至 50 h。当培养基中添加的磷酸盐含量为 120 mg/ L 时,40 h 的生物氢产量最高达到 266 mL/(L·h),阶段 COD 去除率最高可达 66. 9%,平均产氢率为 2155 mL/(L·d)。同时发现,80% 以上的液相代谢物为乙酸和乙醇也可同步回收。磷酸盐是垃圾渗沥液厌氧产氢的关键营养物质,这与 Liu 等采用葡萄糖作为底物、垃圾渗沥液作为营养物产氢的结果一致。

研究表明,在磷酸盐满足发酵条件的情况下,垃圾渗沥液具有良好的氢和 VFA 转化率。为提高有机物去除率,Yellappa 等在 DF 阶段将垃圾渗沥液中超过 60% 的 COD 转化为氢(0.23 L/ g COD)和 VFA(56.15 g COD/ L),再通过生物电化学处理阶段将 COD 去除率提升至 71.21%。

为降低垃圾渗沥液对发酵菌活性的影响,提升氢和 VFA 产量,Feng、Chang 等采用微藻与 DF 耦合工艺从垃圾渗沥液中回收营养物质和有机物,生物量最高可达到 1.41 g/L,能回收 86.12% 的 NH4+ 和 53.00% 的有机物,并以碳水化合物(26.4%)、蛋白质(48.7%)和脂质(15.9%)的形式储存在微藻细胞中,再将细胞内积累的碳水化合物和蛋白质通过 DF 转化为生物氢和 VFA,输出能量为 16.37 kJ/ L,总能量转换效率为 11.76%。研究表明,垃圾渗沥液制氢联合产酸具有良好的前景。

与厌氧消化产甲烷相比,暗发酵产氢产酸的转化率略低,见表4。但从应用角度来看,相较于甲烷,氢和 VFA 可作为工业生产原料利用途径更为广泛,效益可能更高。

表4 厌氧工艺回收垃圾渗沥液中有机物

3. 微生物燃料电池(MFC)

发电微生物燃料电池(microbial fuel cell,MFC)是一种利用微生物将有机物中的化学能直接转化成电能的装置。早期关于 MFC 处理废水的研究中,对于运行条件,如 pH、温度、底物浓度、水质变化、外部负荷等进行了深入研究。垃圾渗沥液含有大量有机物和无机离子,是 MFC 的理想底物。针对以垃圾渗沥液为底物的 MFC 研究,主要围绕 MFC 形式、电极性能、电解质(膜)性能等方面进行。

关于 MFC 形式的研究中,目前主要有单室 MFC(SCMFC)、双室 MFC(DCMFC)和堆栈式 MFC。You 等对早期填埋场渗沥液作为 MFC 基质进行了研究,比较了 SCMFC 和 DCMFC 反应器的产电能力,发现 DCMFC 和 SCMFC 的最大功率密度分别为 2060.19,6817.4 mW/m3 ,反应器的内阻差异是影响其发电水平的主要原因。

同时,库仑效率与底物浓度之间存在负相关,主要是因为由其他好氧或缺氧菌群消耗有机物进行呼吸等生命活动,从而使 COD 去除率高但电能转化率低。目前的报道中,SCMFC 产生的短时间最大功率密度为 20000 mW/m3。但是 SCMFC 对于氨氮去除能力较低,这也是限制其在垃圾渗沥液领域利用的重要因素。堆栈式 MFC 主要是多个 MFC 的串联或者并联。已有研究证明,多个堆栈式连接的小型 MFC 比单个等体积的大型 MFC 提供更大的功率密度,这为实现 MFC 扩大化、连续生产提供了可能性。

通过电极材料改性提高发电量是改善 MFC 产电性能的有效手段。大部分研究中阳极采用炭基材料,同时陶瓷通过改性用于 MFC 电极的研究也不断开展,被认为是非常有潜力的阳极材料,这在 MFC 回收渗沥液中有机物的实践中也得到了验证。对于阴极,部分研究进行了通过改变阴极材质、阴极改性以实现性能提升的实验。此外,很多研究着重于阴极氧量的提升,包括空气电极、阴极曝气、藻类供氧等方式。这些研究均使 MFC 的性能得到提升。

无膜 MFC 通过溶液传导质子,库仑效率较低。而质子交换膜的低性能、高成本是制约 MFC 工程化应用的关键因素之一。Hernández-Flores 等研究了低成本膜(琼脂制备)、纳滤(NF)、锆膜(负离子交换膜)等膜类型对 MFC 运行性能的影响,发现质子交换膜的改善对于电能的产生具有重要作用。尽管采用垃圾渗沥液作为底物进行的 MFC 应用研究做了大量工作,但是目前 MFC 技术发电效率仍然较低,电极材料昂贵,导致工程化应用困难。

4. 微生物电解池(MEC)产氢

微生物电解池(microbial electrolysis cell,MEC)是在微生物降解有机物提供电子,与外部质子结合产生氢气以实现能量转化的一种工艺。

Hassan 等在施加 1.0 V 电压的条件下,电流密度达到 1000~1200mA/m2 ,产氢率为 0.148 L/(L·d),该过程 COD 氧化率为(73±8)%,能量回收率为 100%。由于有机物是 MEC 通过微生物实现能量转化的来源,垃圾渗沥液良好的可生化性是 MEC 产氢的重要前提。

为提高渗沥液生化性,Mahmoud 等将垃圾渗沥液进行了发酵预处理,将 BOD5 去除率提高了约 15 倍,MEC 产生的电流密度提升了近 10 倍;采用 Fenton 进行垃圾渗沥液预处理,生物膜积累增加了约 5 倍,BOD5 去除率由(3±0.3)% 提升至(52±10)%,库仑效率由(1.8±0.5)%提升至(29±3)%,电流密度由(0.11±0.06)A/m2 增加至(1.42±0.27)A/m2 。

Rani 等采用无膜微生物电解池间歇进料处理渗沥液和废水,渗沥液浓度提高至16%时反应器性能开始下降,此时 COD 去除率为 73%,产氢量为 15 mL/(L·d),电流密度为 10 A/m2 。因此,采用 MEC 进行产氢时,渗沥液中污染物浓度不能过高,否则需要稀释。

为减少系统能耗,MFC-MEC 联用也成为热门研究方向,即采用 MFC 产生 MEC 所需的电能,避免系统外增加电能输入。Mansoorian 等的 MFC-MEC 耦合系统研究中 MFC 的最高电压和功率密度分别为 1114 mV 和 49.24 W/m3,MEC 电压输入和功率密度最大值分别为 1106 mV 和 48.54 W/m3,产气率最高为 39 mL/( L·d)。同时,MFC 和 MEC 两阶段对 COD、NH4-N 和 P 均有良好的去除率效果。

Feng 等的研究也证实了 MFC-MEC 系统比独立的 MFC 性能更佳。目前,MEC 在垃圾渗沥液处理领域深入研究较少,并且主要是针对污染物去除,而非能量回收。产生能量密度低使其难以真正应用于对外供能。

5. SCWG 产氢技术

超临界水气化( supercritical water gasification,SCWG)是利用超临界水在高温、高压反应条件下将有机物快速气化,生成富含氢气的混合气体。相比于生物制氢,SCWG 制氢高效、快速,且气体产品中的氢含量高。为提高垃圾渗沥液制氢产气率,多项研究从不同角度进行了探索。

有研究表明,温度是影响 SCWG 利用垃圾渗沥液制氢效果的主要因素,氢摩尔分数、氢产率、碳气化比随着温度升高而增大。Gong 等发现添加碱作为催化剂可显著促进垃圾渗沥液制氢。在不添加催化剂的情况下,气态产物主要含有 H、CH4 、CO2 和 CO。在 NaOH、KOH、Na2CO3、K2CO3 的作用下,其主要气态产物为 H2 和 CH4 。其中,NaOH 作为催化剂效果最佳,在 450 ℃、28 MPa、NaOH 添加量为 5%(质量分数)条件下反应 15 min,最大氢摩尔分数和产氢率分别为 74.40%、70. 05 mol/ kg。

然而,添加催化剂可能会导致反应器的腐蚀和堵塞。此外,在反应过程中产生的大量焦油和焦炭导致产气量和气化效率明显下降。Gong 等发现通过超临界水部分氧化可以减少焦油和焦炭生成,从而促进难降解物质的降解,以提高气化效率。尽管 SCWG 有良好的技术性,但是其设备昂贵、运行成本高等问题使其目前尚未大规模应用。

6. 微生物产PHA 技术

聚羟基脂肪酸酯(polyhydroxyalkanoate,PHA)具有良好的生物可降解性和物理特性,被认为是替代化石原料合成塑料的重要物质,对缓解石油等化石燃料短缺、解决白色污染问题具有重要意义。VFA 被认为是微生物产 PHA 的重要底物。

Zhao 等采用垃圾渗沥液中 VFA 作为碳源,使微生物产生的 PHA 达到细胞干重的 45.5%,容积产率为 0.265 g PHA/(L·h)。该研究证明了利用垃圾渗沥液产PHA的可行性。但由于垃圾渗沥液中成分相对含量不可控制,产生的 PHA 中羟基丁酸(hydroxybutyrate,HB)和羟基戊酸乙酯(hydroxyvalerate,HV)比例也会发生变化,对 PHA 的性状将产生影响,需进行成分调配以实现原料稳定。此外,PHA 提取成本高昂是影响其工程化应用的最大因素。

资源化技术工程应用现状

厌氧发酵产甲烷是目前垃圾渗沥液处理和有机物资源化利用的主要途径,已在垃圾填埋场、垃圾焚烧厂等项目广泛应用并取得良好的资源化效果。根据工程经验,垃圾渗沥液产沼气率为 0.40~0.50 m3 /kg COD,CH4含量可达到 60% 以上。沼气一般用来厂内供热、沼气发电供电,也有部分项目用来提纯、加压制成压缩天然气或液化天然气,作为清洁能源外售。但厌氧过程有机物消耗较大,同时厌氧污泥自我增殖会消耗大量有机物,实际有效转化水平较低,尤其是中期或晚期渗沥液。厌氧发酵产氢、产酸技术在废水、污泥处理等领域已实现工程化应用案例,但在大规模扩大生产时存在条件控制困难、VFA 提取困难等问题,产氢同时伴生的其他气体,也增加了 H2 利用难度。

垃圾渗沥液中有机物的直接回收尚无工程应用案例,但该方向仍是非常有价值的工程化利用途径。类似的垃圾渗沥液中氨氮直接回收已在上海老港四期渗沥液处理厂实现工程化应用,产品为生态铵肥,取得了良好的经济效益。比较来看,VFA 类和 HS类有机物的提取回收也具备工程应用条件。

SCWG 技术是一种很有前途的生物质燃料转化技术,但该工艺过程复杂,条件控制较困难,部分不利条件下存在竞争反应。目前该技术在佛山南海区煤炭超临界水气化热电联产项目得到了应用,随着研究的逐渐深入,其在有机废水的处理工程化应用领域也将有良好的前景。

尽管 MEC、MFC 技术以及微生物产 PHA 技术的研究不断开展,但实际应用仍存在较大困难,成本的投入仍然是制约其工程化应用的最主要因素。

三、总结与展望

垃圾渗沥液中有机物的资源化利用是垃圾渗沥液处理领域的重要方向,不仅可以实现垃圾渗沥液中有机物的去除,同时可以实现资源、能源的回收,助力碳减排。但对于垃圾渗沥液中有机物资源化利用的深入研究及工程化应用,还需要考虑以下内容:

1.不同填埋龄的垃圾渗沥液水质变化大,尤其是有机物成分相差甚远,可考虑采取不同工艺结合的方式,对不同填埋龄产生的垃圾渗沥液中有机物分别回收,以减少生产成本。

2.目前的研究主要考虑了技术可行性,对于扩大实验、工程化应用的经济性分析较少。因此,结合技术可行性、工程实用性对于资源化利用工艺的综合分析十分必要。

3.垃圾渗沥液中除含有有机物之外,还有大量无机盐、金属离子,可分类提取、分步回收,形成完整回收工艺,实现垃圾渗沥液的整体资源化利用。

声明:本文转自环境工程。本文版权归原作者所有,不代表本网站观点,仅供学习交流之用,不做商业用途。如文中的内容、图片、音频、视频等存在第三方的在先知识产权,请及时联系我们删除。

登录

登录